Dokładność i niezawodność materiału Trizact™

Blog REDO

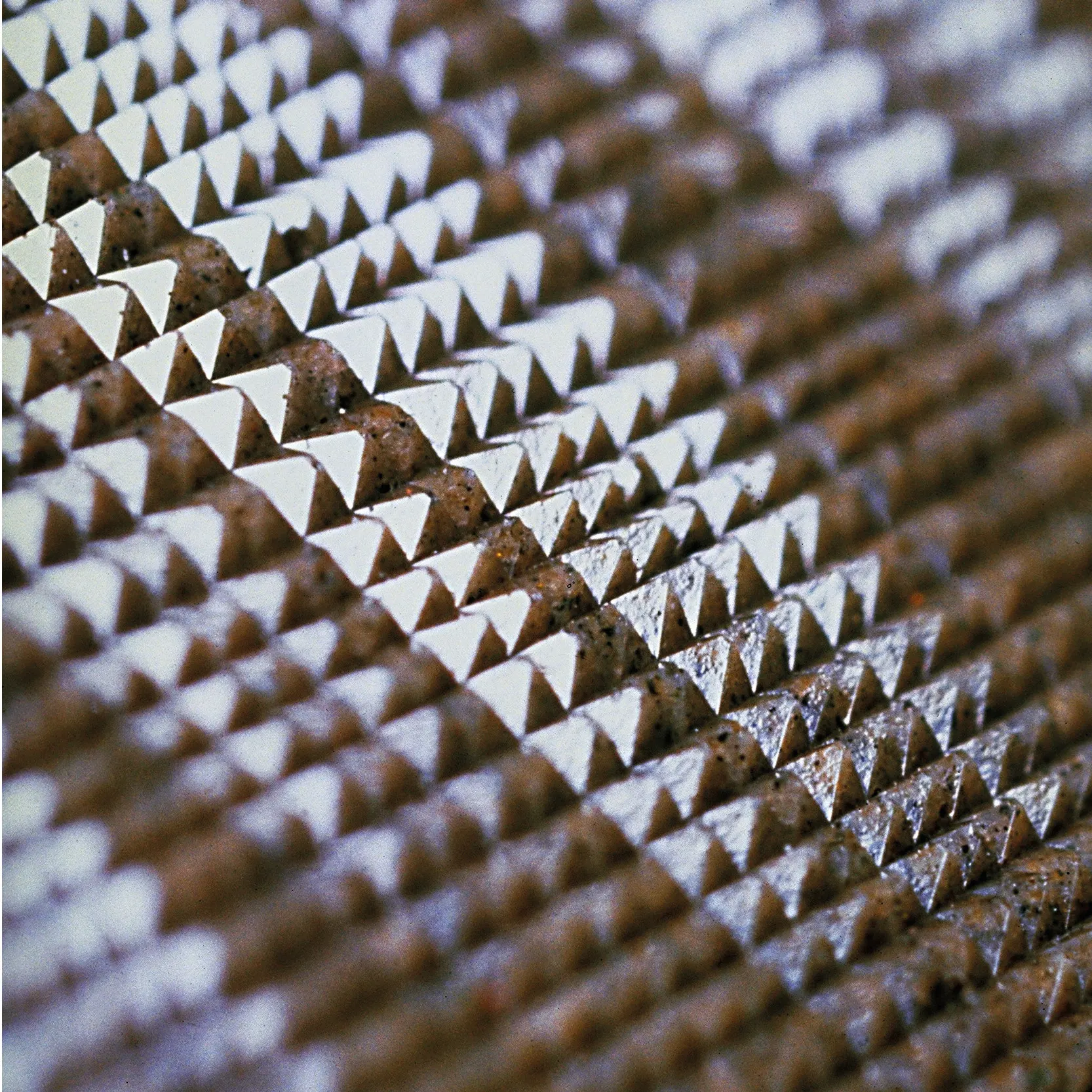

Technologia Trizact™ bazuje na skonstruowanych z drobnych detali elementów materiału ściernego, które wykonane zostały przy pomocy metod mikropowtarzalnych i ułożone w strukturę piramidy. Technologia wytwarzania materiału Trizact™ polega na nanoszeniu piramidek mieszaniny materiału ściernego i żywicy z owalnej matrycy, która odwzorowuje kształt tych piramidek na podkład płócienny. Specyfika szlifowania materiałem Trizact™ polega na tym, że posiada on w odróżnieniu od materiałów nasypowych nawet kilkadziesiąt warstw ziarna ściernego. Materiał ścierny Trrizact™ zużywa się stopniowo, warstwa po warstwie, odsłaniając za każdym razem nowe kryształki ścierne.Materiał ścierny TRIZACT™ został tak ułożony w strukturze nasypu, że nie mogą już występować żadne âwystająceâ ziarna. Wyeliminowana jest âobróbka początkowaâ związana z tworzeniem się zadziorów. Obraz szlifowanej powierzchni jest jednakowy podczas całego procesu szlifowania. Gładka struktura powierzchni piramidek materiału ściernego zapobiega zatykaniu się pyłem szlifierskim. Przy szlifowaniu powłok lakierniczych konwencjonalnymi materiałami ściernymi zatykanie się taśm jest z reguły przyczyną tworzenia się wzdłużnych smug. Specyficzne ukierunkowanie piramidek TRIZACT™ zapewnia zupełnie przypadkową rysę, która daje efekt podobny do szlifowania z zastosowaniem oscylacji.Materiały ścierne przeznaczone do obróbki wykończeniowej są przeważnie materiałami drobnoziarnistymi (P150-P220). Na drewnie pozbawionym obcych wtrąceń można takim materiałem osiągać znakomite rezultaty. Jednak, gdy na powierzchni drewna pojawiają się nitki klejowe materiał ścierny wykazuje zwiększoną podatność na zapychanie.W takim przypadku zastosowanie szlifowania poprzecznego, usuwa większość zanieczyszczeń. Papier ścierny z racji swej budowy ma jednak pod wpływem zmian wilgotności otoczenia tendencję do wyginania się zarówno w kierunku podkładu jak i ziarna. W celu zniwelowania tego zjawiska należy zastosować odpowiednio wysoką siłę docisku pasa do obrabianej powierzchni. Jednak siła docisku ziarna ściernego do materiału obrabianego w każdym punkcie jest różna, co doprowadzić może do przeszlifów warstwy forniru i lakieru podkładowego oraz powstania âdzikich rysâ.

Wyprowadzenie tych rys jest albo nieekonomiczne jak to w przypadku forniru lub wręcz niemożliwe, co ma miejsce przy przeszlifach cienkich powłok lakierniczych. Trizact™ 3M 237AA jako materiał na podkładzie płóciennym zachowuje stabilność wymiarową niezależnie od zmian temperatury i wilgotności. Materiałem Trizact™ można pracować przy znacznie niższym docisku niż materiałem tradycyjnym z nasypem z tlenku glinu.Najnowsza generacja pasów TRIZACT™ 277YA na podłożu ze sztywnego płótna poliestrowego Y została zastosowana jako pas szeroki do szlifowania powłok lakierniczych utwardzanych promieniami UV. Specjalny sposób produkcji pasów szerokich bez poprzecznych spoin zapewnia idealnie gładką powierzchnię szlifowanej powłoki lakierniczej bez âfalâ i niedoszlifowanych powierzchni. Do minimum zostało wyeliminowane niebezpieczeństwo zerwania pasa w trakcie pracy.

TRIZACT™ jako materiał ścierny bez płaszczyzn przyłożenia nie pracuje tak, jak klasyczny materiał nasypowy, który zdejmuje wierzchnią warstwę szlifowanego materiału. Wskutek braku tych płaszczyzn w geometrii nasypu nie występuje zjawisko wciskania pyłu szlifierskiego w obrabiany element, co daje nawet 30-krotne zwiększenie wytrzymałości w stosunku do konwencjonalnych, jednowarstwowych materiałów ściernych.Wprowadzenie materiału TRIZACT™ w formie pasów szerokich stworzyło wiele nowych możliwości. Wszystkie zalety nasypu strukturalnego mogą być teraz wykorzystane na każdym etapie szlifowania. Materiał TRIZACT™ w formie pasów szerokich może być wykorzystany do szlifowania każdego rodzaju lakieru. Wymaganiem jest jedynie sucha i utwardzona powierzchnia. Zastosowanie tego materiału pozwala na zredukowanie nawet o połowę asortymentu granulacji pasów bezkońcowych i nawet 30-krotne wydłużenie ich żywotności. Dużą zaletą pasów Trizact™ jest gwarancja uzyskania jednorodnej powierzchni niezależnie od stopnia zuzycia pasa.

Ciesz się z dodatkowych korzyści wynikających z aktywnego odbierania newsletter REDO. Zapisz się do by być na bieżąco z nowościami.